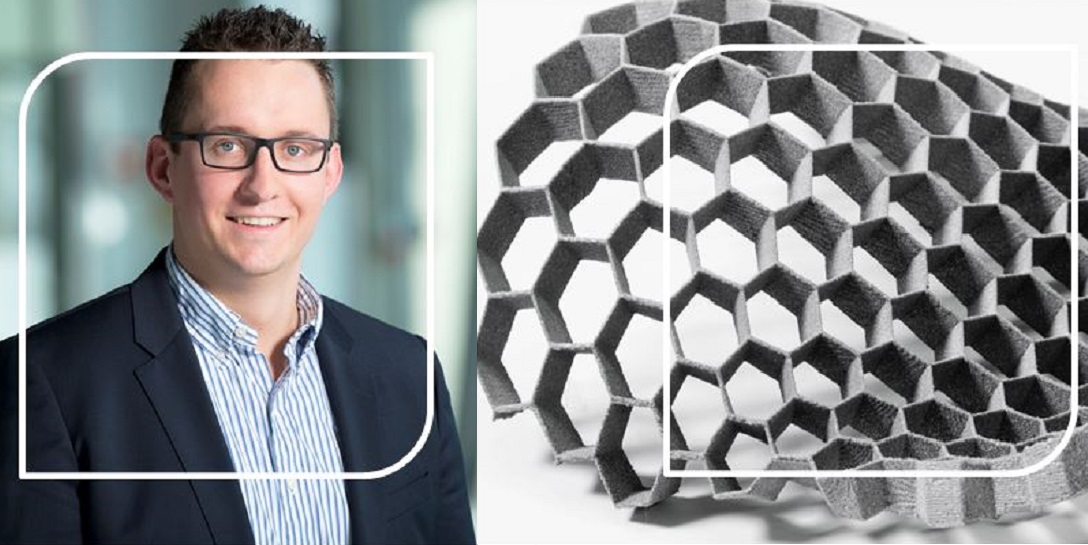

© Fraunhofer IGCV, Augsburg

Herr Seidel, was sind additive Fertigungsverfahren und wie funktionieren sie?

Bei additiven Fertigungsverfahren wird ein Werkstück element- oder schichtweise aufgebaut. Im Vergleich dazu wird bei sogenannten subtraktiven Fertigungsverfahren wie Schleifen, Fräsen und Drehen Material weggenommen. Generell gibt es drei Anwendungsformen der additiven Fertigung: Prototypenherstellung, additive Herstellung von Endprodukten und die Herstellung von Werkzeugen. "3D-Drucken" wird heute auch als Synonym für additive Fertigungsverfahren verwendet, besonders in der breiten Öffentlichkeit.

Was sind die Vorteile?

Kunden und Unternehmen wollen individuellere und funktionsoptimierte Produkte, wofür Unternehmen häufig komplexere geometrische Strukturen anfertigen müssen. Sie lassen sich leichter mit additiven Fertigungsverfahren herstellen. Ein weiterer Vorteil ist die Funktionsintegration, also die Möglichkeit, mehrere Teile einer Baugruppe gleichzeitig herstellen zu können, statt zunächst mehrere Einzelteile fertigen zu müssen. Das spart Zeit und kann auch zu kostengünstiger Produktion führen.

Mittlerweile gibt es den 3D-Druck, bei dem zwei Materialien miteinander genutzt werden können. Was ist daran besonders?

Die so genannte Multimaterialverarbeitung ist die hohe Schule des 3D-Drucks, die jedoch noch in den Kinderschuhen steckt. Das Besondere dabei ist, dass zwei Werkstoffeigenschaften miteinander kombiniert werden können, also etwa ein wärmeleitendes Metall und ein sehr festes Metall. Daraus kann man dann beispielsweise bessere Werkzeuge herstellen, die wiederum die Produktionszeiten reduzieren.

Wo werden die additiven Fertigungsverfahren in der Praxis bereits eingesetzt?

Es gibt aktuell fünf Szenarien, in denen die additiven Fertigungsverfahren eingesetzt werden: erstens die leichtere Umsetzung von neuen Ideen und Designs; zweitens die kostengünstige Produktion vor allem bei Einzelteilen oder Kleinserien; drittens die Individualisierung, wodurch etwa medizinische Implantate besser an Patienten angepasst werden können; viertens die Verkürzung der Lieferkette, indem z.B. mobile Fertigungszellen auf Schiffen Ersatzteile bei Bedarf selbst herstellen können und somit die Anlieferung auf hoher See entfällt und fünftens Reparaturanwendungen, womit man bei Bauteilen wie etwa einer Gasbrennerspitze ausschließlich die defekten Stellen ersetzen kann.

Warum lohnen sich additive Fertigungsverfahren für den Mittelstand?

Für mittelständische Unternehmen ergeben sich durch die additiven Fertigungsverfahren große Chancen, kostengünstiger zu produzieren. Außerdem können sie sich in Nischen platzieren, in dem sie sich auf bestimmte Baugruppen spezialisieren oder Sonderlösungen bei Produkten umsetzen. Gerade im mittelständisch geprägten Maschinenbau gibt es dafür enormes Potenzial, aber auch im medizintechnischen Bereich. In der Orthopädie können mithilfe der additiven Fertigungsverfahren noch leichter kundenspezifische Prothesen, Schienen oder Implantate hergestellt werden. Vor der Einführung sollten Unternehmen jedoch eine fundierte Potenzialanalyse durchführen, um herauszufinden, in welchem Bereich die Verfahren wirklich sinnvoll sind.

Was für Trends gibt es bei den additiven Fertigungsverfahren?

Ein Trend ist die weitere Automatisierung, um die Prozesse noch stärker zu beschleunigen und damit Kosten einzusparen und die Mitarbeiter zu entlasten. Neben der bereits erwähnten Multimaterialverarbeitung wird zunehmend auch über eine angepasste Qualitätssicherung nachgedacht: Da es nur wenige branchenspezifische Standards gibt, werden aktuell häufig die hohen Standards aus der Luft- und Raumfahrt genutzt. Es stellt sich jedoch die Frage, ob diese Standards wirklich für alle Anwendungsfälle in der Industrie sinnvoll sind, oder vielleicht besser branchenspezifische Standards und Richtlinien erarbeitet werden sollten.